丂丂侾丏丂壵惈傾儖僇儕怗攠朄丗

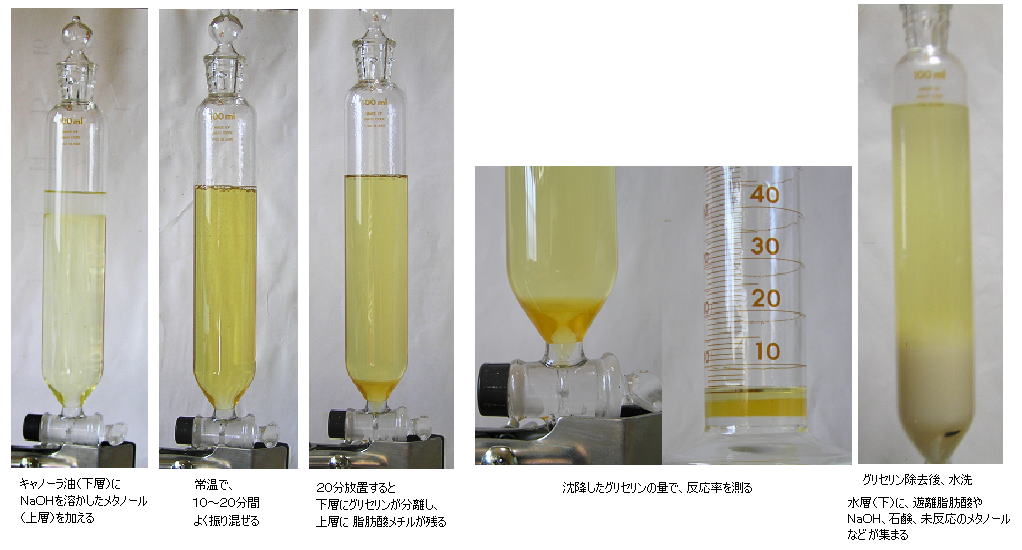

丂丂儊僞僲乕儖偵壵惈僜乕僟乮俶倎俷俫乯傪朞榓偝偣偨梟塼乮俶倎俷俫偼儊僞僲乕儖偵梟偗偵偔偄乯偵丄摨検偺儊僞僲乕儖傪壛偊偨塼 侾侾倣倢偲丄怘梡桘偺 僉儍僲乕儔桘 俉俋倣倢傪 暘塼儘乕僩偵擖傟偰丄忢壏偱侾侽乣俀侽暘怳偲偆偡傞偲丄娙扨偵梟塼偼崿偠傝 墿怓偺摟柧側塼偵側偭偰儊僠儖壔偝傟傞丅怳偲偆屻 偟偽傜偔曻抲偡傞偲丄壓偵僌儕僙儕儞乮偐側傝擲偄塼乯偑捑崀偟丄儊僠儖僄僗僥儖偲偺俀塼偵暘棧偡傞丅

丂丂壓憌偺僌儕僙儕儞傪幪偰丄偙偺忋憌傪悈愻偡傞偲丄悈憌偵 梀棧帀朾巁傪偼偠傔丄俶倎俷俫丄愇尣丄儊僞僲乕儖偑廤傑傞偺偱偙傟傪彍偔丅 偱偒偨儊僠儖僄僗僥儖偼丄姡憞丄傠夁偟偰惛惢偡傞丅 廩暘扙悈偟偨桘帀偲 柍悈儊僞僲乕儖偺摉検傪崿偤丄嬌椡俶倎俷俫偺検傪彮側偔偟丄廩暘帪娫傪偐偗偰怳偲偆偡傞偙偲偑 廂棪倀俹偺旈實偲側傞丅

丂丂幚嵺偺偲偙傠丄悈愻傪俀乣俁夞峴側偭偨偑丄壛悈暘夝偟偰偱偒偨梀棧帀朾巁傪偼偠傔偲偡傞屌懱偺捑崀暔偺彍嫀偑擄偟偔丄廂棪偼俋侽亾掱搙丅弮搙偼晄柧偱 偐側傝偺枹斀墳偺桘帀偑崿偠偭偰偄傞偲巚傢傟傞丅

丂丂場傒偵丄悈巁壔僇儕僂儉乮俲俷俫乯偼 儊僞僲乕儖偵傛偔梟偗傞偑丄擃愇尣偑抁帪娫偵惗惉偟偰暘棧晄壜擻偵側傞偺偱巊梡偟側偄傎偆偑傛偄丅

丂丂仏丂僉儍僲乕儔桘偺帀朾巁偺妱崌偵傛傞寁嶼丗

丂丂僉儍僲乕儔桘偼丄捠忢偺嵷庬桘偵係侽亾娷傑傟傞僄儖僔儞巁乮嵦傝偡偓傞偲桳奞乯傪柍偔偟偨昳庬偺嵷庬桘偺堦庬偱偁傝丄晄朞榓帀朾巁偺妱崌偑崅偔 掅梈揰偱偁傞丅

丂丂帀朾巁偺娷桳妱崌偼丄

丂丂丂丂僆儗僀儞巁乮俠17俫33俠俷俷俫丄俀俉俀丏俆丄倣倫 侾俇亷丄倐倫 侾俋俆亷丄擇廳寢崌亖侾屄乯丂俇侽亾丄

丂丂丂丂儕僲乕儖巁乮俠17俫31俠俷俷俫丄俀俉侽丏俆丄亖俀屄乯丂俀俁亾丄

丂丂丂丂兛儕僲儗儞巁乮俠17俫29俠俷俷俫丄俀俈俉丏係丄倣倫 亅俆亷丄倐倫 俀俀俋亷丄亖俁屄乯丂侾侽亾丄丂

丂丂丂丂僷儖儈僠儞巁乮俠15俫31俠俷俷俫丄俀俆俇丏俆丄倣倫 俇俁亷丄倐倫 俁俆俀亷丄朞榓乯丂俆亾丄

丂丂丂丂僗僥傾儕儞巁乮俠17俫35俠俷俷俫丄俀俉係丏俆丄倣倫 俈侽亷丄倐倫 俁俈俇亷暘丄朞榓乯丂俀亾

偱偁傝丄暯嬒暘巕検偼 俀俈俈偱丄 侾/俁僌儕僙儕儞 亄俁侽丏俈丄 悈 亅侾俉 傛傝丄 僉儍僲乕儔桘偺暯嬒暘巕検偼 栺俀俋侽 偲側傞丅 枾搙兿偼丄侽丏俋侾乮俀俆亷乯丅

丂丂儊僞僲乕儖乮俠俫3俷俫丄俁俀丄兿侽丏俈俋俀乯丄 侾/俁僌儕僙儕儞乮俠3俫5乮俷俫乯3丄俋俀/俁佮俁侽丄兿侾丏俀俇乯丂傛傝丄

丂丂僩乕僞儖侾侽侽倣倢偺崿崌斾偼丄丂丂僉儍僲乕儔桘 俉俋倣倢丂亄丂儊僞僲乕儖 侾侾倣倢丂亖丂乮儊僠儖僄僗僥儖乯丂亄丂僌儕僙儕儞 俇丏俋倣倢

偺梕検斾偲側傞丅

丂丂俀丏丂俠倎俷怗攠朄丗

丂丂怗攠偵俠倎俷乮巁壔僇儖僔僂儉乯傪梡偄傞偲丄俠倎俷帺恎偑悈傗桘偵梟夝偣偢丄偦偺愇尣乮僇儖僔僂儉愇尣乯傕晄梟惈偱偁傞偙偲偐傜丄儊僠儖壔屻偺悈愻偑晄梫偱丄巆熢傪傠夁偡傞偩偗偱暘棧偑姰慡偵偱偒傞丅 乮偦偺屻偼丄侾侽侽亷埲忋偵壛擬偟偰丄枹斀墳偺儊僞僲乕儖摍傪忲敪偝偣傞昁梫偑偁傞丅乯丂偨偩偟丄壵惈傾儖僇儕怗攠偵斾傋斀墳偼抶偔丄挿帪娫偺嫮偄潣漚傗丄俇侽乣俉侽亷掱搙偺壛壏偑昁梫偲側傞丅

丂丂巁壔僇儖僔僂儉偼丄捠忢偺惗愇奃偱偼昞柺愊偑彫偝偄偺偱斀墳偣偢丄堦搙 悈偱徚壔偟偰徚愇奃偵偟偨傕偺傪俇侽侽亷埲忋偱鸙從乮偐偟傚偆乯偟偰丄旝暡枛忬偺俠倎俷偲偡傞昁梫偑偁傞丅幚尡偱偼丄戝棟愇傪墫巁偵梟偐偟 悈巁壔僫僩儕僂儉傪壛偊偰 悈巁壔僇儖僔僂儉傪捑揳丄傠夁偟丄偙偺捑崀悈巁壔僇儖僔僂儉傪傞偮傏偱嫮擬偟偰摼偨旝暡枛忬偺巁壔僇儖僔僂儉傪梡偄偨丅

丂丂傑偨丄俠倎俷傪壛偊傞偲偒丄侾夞栚偱偼桘偲儊僞僲乕儖偵娷傑傟偰偄傞悈暘傪媧廂偟偰岠椡傪幐偆偺偱丄偝傜偵俀夞栚偺揧壛傪峴側偭偨丅

丂丂寢壥偼椙岲偱丄帀朾巁儊僠儖憌偲 俠倎俷亄僌儕僙儕儞憌偲偑偒傟偄偵暘棧偟偨丅

丂丂丂丂丂丂

丂丂偦偺懠偺儊僠儖壔偺曽朄偲偟偰丄怗攠傪梡偄偢偵捈愙斀墳偝偣傞曽朄偑峫埬偝傟偰偄傞丅

丂丂俀俆侽乣俁俆侽亷偵壛擬偟偨桘偺梕婍偺壓偐傜丄夁擬儊僞僲乕儖忲婥傪悂偒崬傒丄忋晹偐傜偺斀墳忲婥傪庴偗婍偺僞儞僋偵摫偔偲丄僞儞僋撪偵 帀朾巁儊僠儖偲僌儕僙儕儞偑俀憌偵暘棧偡傞丅枹斀墳偺儊僞僲乕儖偼摫偔搑拞偱暘棧偡傞丅

丂丂偙偺曽朄偼丄愻忩傕 傠夁丄扙儊僞僲乕儖張棟傕晄梫偱丄嵟傕扨弮偱偁傞偑丄崅壏傪昁梫偲偟丄嶌嬈偵堷壩側偳偺婋尟偑敽偆寚揰偑偁傞丅